Hai lavorato per anni con i team logistici per l'implementazione segnalazione E ottimizzazione strumenti per logistica in avanti.

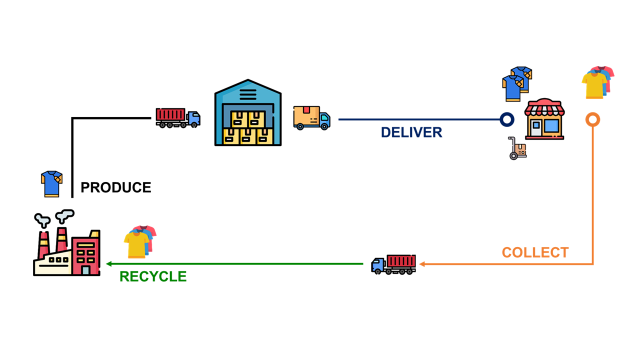

Per prepararsi alla transizione verso un’economia circolare, loro hanno richieste aggiuntive per gestire i processi di raccolta e smistamento.

Quali sono i processi aggiuntivi che dobbiamo monitorare e ottimizzare?

In questa sezione tratteremo brevemente diversi esempi di requisiti di progettazione del processo con le soluzioni di analisi associate.

Analisi descrittiva: tracciabilità e tracciabilità del prodotto

A causa delle normative, è necessario garantire che i prodotti vengano utilizzati e lavorati nel modo più sostenibile possibile.

Pertanto, i team logistici devono essere in grado di farlo traccia E traccia prodotti in tutta la loro ciclo vitale.

Per la logistica di andata, i prodotti vengono tracciati dalla fabbrica al negozio

- Banche dati anagrafiche includerà il numero SKU (unità di stock Keeping), le informazioni sul prodotto (taglia, colore, confezione)

- Sistemi di produzione può fornire il numero di lotto (utile se è necessario chiamare gli articoli), la data di produzione e l'ubicazione della fabbrica.

- Gestione del magazzino e dei trasporti può tracciare il prodotto lungo la catena logistica, dal ricevimento in magazzino alla consegna in negozio.

Come puoi supportare il tracciamento degli articoli restituiti con analisi avanzate?

Per la logistica inversa, la logistica richiede il vostro supporto nel monitorare il flusso dei prodotti “resi” dal scatola di raccolta al centro di smistamento.

Diversi sistemi logistici che registrano i dati transazionali possono essere utilizzati come fonti di dati per creare strumenti automatizzati di monitoraggio del flusso:

- Pianificazione delle risorse aziendali (ERP) registra i resi dei clienti in negozio Posizione del negozioID SKU, quantità, ID della casella di raccolta E Orario di raccolta.

- Sistemi di gestione dei trasporti registra il ritiro delle scatole di raccolta, inclusa l'ubicazione del negozio, l'ID della scatola di raccolta e l'orario di ritiro.

- Sistemi di gestione del magazzino tiene traccia degli articoli dalla ricezione alla fine del processo di smistamento con ID SKU, scatola di raccolta, ora di ricezione, ora di fine smistamento e destinazione finale.

Le metodologie di Business Intelligence che utilizzano un data warehouse centrale possono supportare la creazione di origini dati di tracciamento armonizzate che possono essere utilizzate per audit o reporting.

Se hai bisogno di maggiori dettagli su come implementarlo, dai un’occhiata a questo articolo.

Ora che hai provveduto trasparenza alle operazioni, concentriamoci sull'ottimizzazione dei processi.

Analisi prescrittiva: progettazione della rete di ordinamento

I team logistici vorrebbero progettare a rete di centri di smistamento Quello minimizza quello ambientale impatto del flusso inverso.

La rete ottimale può differire da quella attuale in quanto è necessario ritirare gli articoli post vendita e reintrodurre nella filiera i materiali riciclati.

Hanno condiviso con te

- Un elenco di potenziali luoghi di smistamento con la relativa capacità (Unità/giorno)

- Previsioni dei volumi di flusso inverso dai negozi (Unità/giorno)

Domanda: Dove dovremmo posizionare i centri di smistamento per ridurre al minimo i costi e le emissioni di CO2?

Questo ti ricorderà il Problema di ottimizzazione della rete della catena di fornitura per cui è necessario progettare una rete di fabbriche.

La domanda del mercato deve essere soddisfatta da fabbriche con capacità limitate e costi diversi per produrre e consegnare le merci.

La programmazione lineare viene utilizzata per selezionare le fabbriche giuste che riducono al minimo i costi complessivi rispettando una serie di vincoli.

Per maggiori dettagli, dai un'occhiata a questo esempio dettagliato

Come possiamo adattare questa soluzione al problema della progettazione della rete di ordinamento?

Questo può essere facilmente adattato a questo nuovo problema

- Domanda => Unità ritirate dai negozi (Unità/giorno).

- Capacità delle fabbriche => Capacità di smistamento di ciascun centro (Unità/giorno).

È quindi possibile selezionare l'insieme ottimale di posizioni di smistamento in base all'obiettivo che si ha

- Ridurre al minimo i costi totali?

L'algoritmo prenderà in considerazione il costi di trasporto (dai negozi a ciascun luogo di smistamento) e il costi di smistamento di ciascun centro. - Ridurre al minimo le emissioni di CO2?

L'algoritmo proverà a farlo ridurre al minimo la distanza dal punto vendita ai centri selezionati.

Ora che hai selezionato il set ottimale di centri di smistamento, puoi farlo organizzare il flusso inverso.

Analisi prescrittiva: ottimizzazione del flusso inverso

Il team dei trasporti richiede il tuo supporto nella progettazione di uno strumento per assegnare il giusto centro di smistamento a ciascun negozio.

Infatti, man mano che i volumi e le capacità evolvono, è meglio assegnare dinamicamente un centro di smistamento a ciascun negozio su base settimanale o giornaliera.

Domanda: Per ogni negozio i, quale centro dovrebbe smistare gli articoli resi per ridurre al minimo i costi di trasporto?

In un articolo precedente, ho affrontato un problema simile: Il problema della pianificazione dell'offerta.

Diverse fabbriche riforniscono i centri di distribuzione che immagazzinano merci e consegnano negozi.

Per rispondere a questo problema utilizziamo anche la programmazione lineare

- Ottimizzare i flussi a monte dalle fabbriche ai centri di distribuzione

- Consegna ogni negozio dal magazzino giusto

Questa soluzione può essere utilizzata dopo lievi adattamenti

- Definire (o prevedere) i volumi dai centri di smistamento al luogo di riciclaggio finale

- Definire la capacità di ciascun centro di smistamento

È quindi possibile seguire l'approccio (e utilizzare il codice) dettagliato in questo articolo.

Ora che abbiamo progettato la rete dei luoghi di smistamento e sviluppato uno strumento per ottimizzare i flussi inversi, possiamo lavorare sul monitoraggio delle prestazioni.

Fonte: towardsdatascience.com